Aujourd’hui, la sécurité informatique est un sujet d’importance capitale dans le monde professionnel. En effet, les malwares se développent rapidement et le nombre d’attaques recensées quotidiennement ne fait que croître. Ces virus regorgent d’ingéniosité pour atteindre des systèmes d’informations professionnels, qui sont pourtant de plus en plus protégés. Mais qu’en est-il de la sécurité dans le monde industriel ? Est-ce que vos systèmes de sécurité couvrent vos automates industriels, vos PLC (Programmable Logic Controller) et votre chaîne de production ?

OT/IT : les deux strates qui composent les réseaux industriels

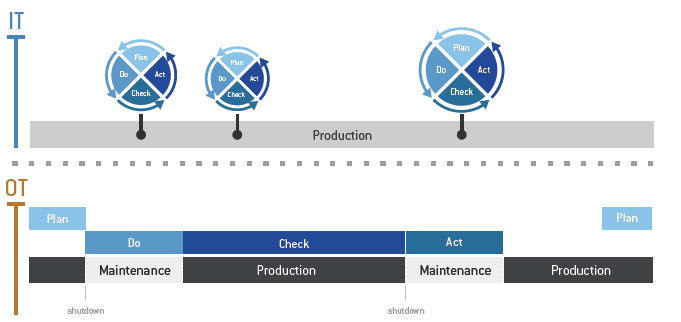

Dans l’environnement industriel, il y a deux strates au niveau des systèmes d’informations :

– l’OT (Operating Technology) : ce sont les systèmes dédiés à la supervision et au contrôle de la chaîne de production. Cela concerne notamment les consoles transmettant les commandes aux PLC (ou automates). Ce réseau fonctionne le plus souvent en « point à point », avec une connexion entre une console et un automate. De fait, ce système est la plupart du temps en « circuit fermé » et est isolé du reste des systèmes d’information de l’usine.

– l’IT (Infrastructure Technology) : c’est l’ensemble du réseau dédié au transport des données. C’est l’infrastructure informatique qui regroupe tous les outils de gestion de l’entreprise (ERP …). Ce réseau fonctionne en multi point, il y a des interconnexions qui se font dans l’entreprise (entre les programmes) mais également à l’extérieur de celle-ci (le Cloud, les outils SAAS…).

Avec l’évolution technologique, les réseaux industriels ont connu une scission entre l’évolution informatique des consoles de contrôle (lié notamment à l’évolution des OS) et celle des automates. Les automates et les chaînes de production ont en effet une durée de vie plus longue que les solutions du domaine IT. La conséquence étant que les processus industriels évoluent très peu pour rester compatibles avec l’intégralité des machines.

Aujourd’hui la sécurité informatique est essentiellement centrée sur l’IT, puisque ce réseau est conçu pour le transport des données. De ce fait, une personne est clairement désignée pour sécuriser ce type de système. En revanche, ce n’est pas toujours le cas dans l’OT. Très régulièrement, la « sécurité » de ces réseaux dépend de services tiers qui n’ont pas les compétences nécessaires (le service de maintenance des machines par exemple).

Par ailleurs, la strate OT est de plus en plus souvent interconnectée avec l’IT pour la simplification de certaines tâches telle que la télémaintenance pendant les cycles de production. Cependant, les firewalls classiques ne sont pas capables de filtrer et protéger les processus inhérents au monde industriel.

Un enjeu de maîtrise des coûts avec la sécurité de l’OT

La difficulté de sécuriser les systèmes industriels découle du manque de contrôle et de supervision sur les différentes interventions qui sont réalisées sur la chaîne de production. Ces interventions sont inhérentes aux phases mêmes de la production : démarrage de la chaîne, maintenance, changement de ligne de produits…

La sécurité du système informatique industriel permet de réduire les coûts liés à la production. En effet à chaque interruption de la chaîne de production, l’entreprise subit des coûts élevés : gâchis de matières, employés au chômage technique, nouveaux contrôles avant de relancer les machines, retard de livraison, insatisfaction client …

L’enjeu est donc de maîtriser ces coûts en sécurisant son réseau industriel face aux attaques ciblées OT voir aux malwares qui passent par le réseau IT.

Les automates de diagnostic : mesure de la sécurité physique

Quand l’on parle de sécurité industrielle, une confusion peut être faite entre la sécurité physique en usine et la sécurité du système informatique industriel. De ce fait, on se réfère facilement au niveau de risque mesuré par l’indicateur SIL (Safety integrity Level), qui évalue le niveau de sécurité physique sur la chaîne de production.

Pour plus de sérénité, les entreprises se sont équipées d’automates de diagnostic. Ils permettent de tenir informé le responsable de production du niveau de sécurité dans ses ateliers. Cela permet d’éviter entre autres les pannes et d’anticiper les situations dangereuses pouvant porter atteinte à l’intégrité des salariés.

Cependant la sécurité du système informatique industriel n’est pas prise en compte par ces automates. Les consoles de commande sont parfois pilotées par un OS Windows souvent obsolète (sans mises à jour contre les failles de sécurité). Il n’y a donc pas de réelle protection face aux malwares qui sont de plus en plus « agressifs ».

Avec l’industrie 4.0 qui s’annonce comme une nouvelle « révolution industrielle » (c’est-à-dire la convergence du virtuel, de la conception numérique et de l’interaction avec les objets connectés) le risque d’attaque informatique est plus élevé. Les failles sont donc de plus en plus nombreuses. Elles peuvent être « physiques » via un périphérique externe (clé usb, …) ou virtuelles via le réseau IT, puisque les systèmes industriels sont désormais interfacés avec d’autres réseaux « ouverts » vers l’extérieur.

Solution de sécurité industrielle : sécurisez vos systèmes d’informations industriels

Pour répondre à cette problématique de sécurité du système informatique dans l’industrie, les grands noms de la cyber sécurité ont créé des gammes de solutions de sécurité industrielle adaptées. Ces solutions ont comme objectif de protéger l’intégralité de votre environnement OT : de la protection périmétrique à la protection de vos consoles de commande. Cela permet de sécuriser les processus industriels et les commandes transmises à vos PLC et vos automates.

Pourquoi s’y intéresser maintenant ?

L’émergence de l’industrie 4.0 oblige les entreprises à digitaliser leurs outils, modifiant ainsi les méthodes de travail actuelles. Les dirigeants prennent donc conscience de l’importance de la sécurité informatique.Les éditeurs de solutions informatiques se sont donc intéressés au domaine industriel. Ils se sont concentrés, en premier lieu sur les moyens de protections des réseaux industriels dans leur ensemble puis sur la protection des terminaux de commandes et des automates.

En définitive, les réseaux industriels sont devenus une cible privilégiée. La sécurité informatique doit donc devenir une priorité. En effet, le réseau OT est amené à être de plus en plus interconnecté avec l’ensemble de l’écosystème de l’entreprise. Les dirigeants doivent absolument éviter toute cyber attaque sur leur chaîne de production, au risque de voir s’envoler les coûts liés à la production. La dimension de cyber sécurité doit donc être intégrée dans tous les projets OT.

Cette thématique vous intéresse ? Téléchargez l’avis d’expert dédié à la sécurité industrielle.